PVC-gecoate stof is een van de meest gebruikte materialen in de moderne industrie vanwege zijn uitstekende sterkte, waterdichtheid en veelzijdigheid. Van architecturale constructies en vrachtwagenzeilen tot tenten, opblaasbare boten en reclameborden: met PVC gecoate stoffen zijn een onmisbaar onderdeel geworden van zowel industriële als consumentenproducten. Maar hoe wordt dit duurzame materiaal precies gemaakt en welke factoren bepalen de kwaliteit en prestaties ervan? Dit artikel onderzoekt het productieproces van met PVC gecoate stof in detail, onderzoekt de belangrijkste prestatiefactoren en belicht recente innovaties die de toekomst van gecoate textieltechnologie vormgeven.

1. Overzicht van PVC-gecoate stof

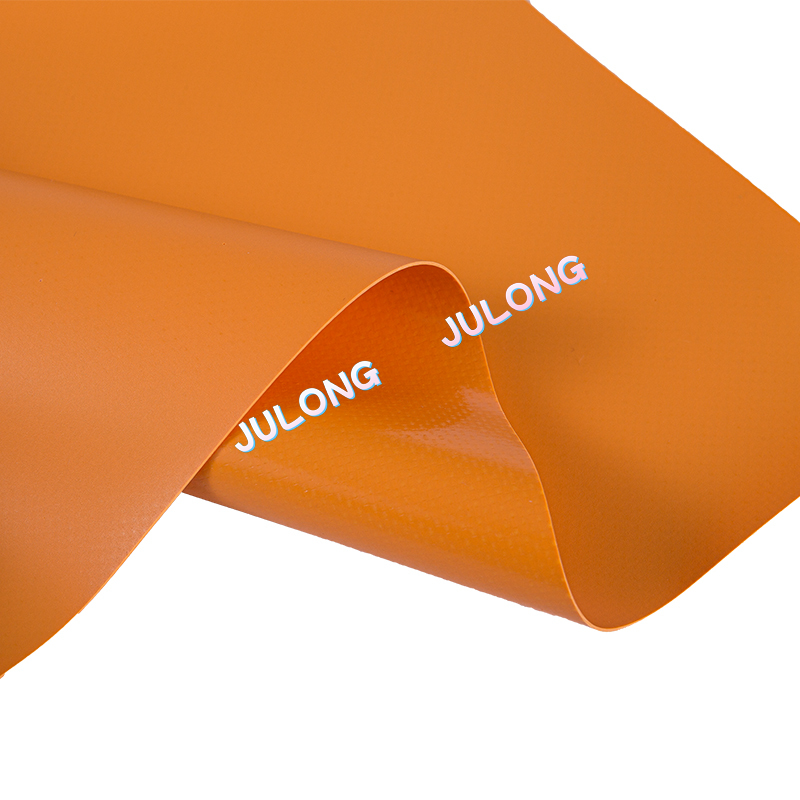

Met PVC (polyvinylchloride) gecoate stof is een composietmateriaal dat wordt gemaakt door een laag PVC-hars aan te brengen of te lamineren op een basisstof, meestal polyester of nylon. Deze combinatie combineert de flexibiliteit en sterkte van textiel met de weersbestendigheid en waterdichtheid van PVC, wat resulteert in een stof die geschikt is voor veeleisende omgevingen.

De belangrijkste kenmerken van PVC-gecoate stof zijn onder meer:

- Uitstekende waterdichtheid en weerbestendigheid

- Hoge trek- en scheursterkte

- Weerstand tegen UV-straling, slijtage en chemicaliën

- Gemakkelijk schoon te maken en te onderhouden

- Aanpasbaar in kleur, dikte en oppervlakteafwerking

Door zijn veelzijdigheid is het een topkeuze in sectoren zoals de bouw, transport, scheepvaart, landbouw en reclame.

2. Het productieproces van PVC-gecoate stof

De productie van met PVC gecoate stof omvat meerdere stappen, die elk een cruciale rol spelen bij het bepalen van de uiteindelijke eigenschappen van het materiaal. Hieronder vindt u een gedetailleerd overzicht van het proces.

Stap 1: Voorbereiding van de basisstof

De basis van PVC-gecoate stof is meestal geweven polyester of nylon. Polyester heeft de voorkeur vanwege zijn maatvastheid, treksterkte en kostenefficiëntie, terwijl nylon verbeterde elasticiteit en slagvastheid biedt.

Vóór het coaten ondergaat het basisweefsel verschillende behandelingen:

- Reinigen en ontvetten: Om stof, olie en onzuiverheden te verwijderen die de hechting van de coating kunnen beïnvloeden.

- Oppervlaktebehandeling: Er kunnen chemische of plasmabehandelingen worden toegepast om de oppervlakte-energie te verhogen en de hechting tussen stof en PVC te verbeteren.

- Drogen: Zorgt ervoor dat de basisstof vochtvrij is, waardoor een betere uniformiteit van de coating ontstaat.

Stap 2: Voorbereiding van PVC-hars

PVC-hars alleen is stijf, dus het moet worden gemengd met weekmakers, stabilisatoren, pigmenten en prestatieadditieven om flexibiliteit en weersbestendigheid te bereiken.

Een typische PVC-coatingformulering omvat:

- PVC-hars: het kernpolymeer dat mechanische sterkte en duurzaamheid biedt.

- Weekmakers (bijv. DOP, DINP): Om de zachtheid en flexibiliteit te vergroten.

- Stabilisatoren: Beschermen tegen hitte en UV-degradatie.

- Pigmenten: Voeg gewenste kleuren of patronen toe.

- Vlamvertragers, antischimmel- en antistatische additieven: Verbeter de prestaties voor specifieke toepassingen.

Deze ingrediënten worden gemengd en verwarmd om een viskeuze coatingverbinding te vormen, klaar om op het basisweefsel te worden aangebracht.

Stap 3: Coatingproces

Er zijn verschillende coatingmethoden die worden gebruikt om PVC op het textieloppervlak aan te brengen. De meest voorkomende zijn:

-

Mes-over-rol-coating:

Het basisweefsel gaat onder een mes door dat een uniforme laag PVC-pasta verspreidt. Dit proces maakt nauwkeurige controle over de laagdikte mogelijk en is geschikt voor zware stoffen. -

Kalendercoating:

Bij deze methode wordt gesmolten PVC met behulp van verwarmde rollen in het weefsel gedrukt. Het biedt een uitstekende hechting en een gladde oppervlakteafwerking. -

Laminering:

Een voorgevormde PVC-film wordt door middel van hitte en druk aan de stof gehecht. Dit is ideaal voor meerlaagse constructies waarbij sterkte en oppervlakteconsistentie van cruciaal belang zijn. -

Hotmelt-coating:

PVC wordt gesmolten en rechtstreeks op het textieloppervlak geëxtrudeerd, vervolgens afgekoeld en gestold. Deze methode verbetert de hechting en uniformiteit.

De keuze van het coatingproces hangt af van de beoogde toepassing en het vereiste prestatieniveau.

Stap 4: Uitharden en afkoelen

Na het coaten gaat de stof door uithardingsovens, zodat de PVC-laag goed kan samensmelten met het textielsubstraat. De uithardingstijd en temperatuur worden zorgvuldig gecontroleerd om een consistente hechting te garanderen zonder de stof te beschadigen.

Na uitharding wordt het materiaal gekoeld met behulp van gekoelde rollen of luchtcirculatiesystemen, waardoor de coating wordt gestabiliseerd voordat deze verder wordt verwerkt.

Stap 5: Oppervlakteafwerking en reliëf

Om de esthetiek en functionaliteit te verbeteren, ondergaat het met PVC gecoate weefsel oppervlaktebehandelingen, zoals:

- Embossing: het toevoegen van texturen of patronen voor decoratieve aantrekkingskracht of antislipeigenschappen.

- Glanzende of matte afwerking: aanpassing van het visuele uiterlijk volgens de eisen van de klant.

- Top Coating: Het aanbrengen van een extra beschermlaag om de UV-bestendigheid, chemische stabiliteit of vuilafstotendheid te vergroten.

Geavanceerde coatings zoals PVDF (polyvinylideenfluoride) of acryltoplagen worden vaak toegevoegd aan hoogwaardige architecturale stoffen voor superieure weerbestendigheid en zelfreinigend vermogen.

Stap 6: Kwaliteitsinspectie en testen

Voordat elke partij PVC-gecoate stof wordt opgerold en verpakt, wordt deze onderworpen aan strenge kwaliteitscontroletests, waaronder:

- Trek- en scheursterktetesten

- Meting van de hechtsterkte

- Waterdichte en hydrostatische druktesten

- Vlamvertragingstests

- Evaluatie van UV en kleurechtheid

Alleen materialen die voldoen aan internationale normen zoals ISO, REACH en RoHS zijn goedgekeurd voor verzending.

3. Factoren die de prestaties van PVC-gecoate stof beïnvloeden

De algehele prestaties van PVC-gecoate stoffen zijn afhankelijk van een combinatie van materiaalsamenstelling, verwerkingstechnieken en omgevingsomstandigheden. Hieronder staan de belangrijkste beïnvloedende factoren:

(1) Basisstofkwaliteit

De weefdichtheid, het garentype en de treksterkte van het basisweefsel bepalen de mechanische integriteit van het eindproduct.

- Polyesterstoffen met hoge dichtheid bieden een betere scheurweerstand en maatvastheid.

- Nylonstoffen zorgen voor een grotere elasticiteit, geschikt voor opblaasbare structuren of flexibele hoezen.

Eventuele inconsistenties in het basistextiel kunnen leiden tot coatingdefecten of delaminatie.

(2) PVC-formulering en additieven

De verhouding tussen weekmakers, stabilisatoren en vulstoffen heeft een directe invloed op de flexibiliteit, hittebestendigheid en verouderingsprestaties.

- Overtollige weekmakers kunnen de zachtheid verbeteren, maar kunnen na verloop van tijd migratie of plakkerigheid veroorzaken.

- Onvoldoende stabilisatoren zorgen ervoor dat de stof onder invloed van UV-straling vergeelt of barst.

Daarom is nauwkeurige controle van de formulering van cruciaal belang voor het behoud van de duurzaamheid op de lange termijn.

(3) Coatingmethode en dikte

Verschillende coatingprocessen leveren verschillende oppervlakteafwerkingen en hechtsterktes op.

- Mescoating maakt dikke lagen mogelijk die geschikt zijn voor industrieel gebruik.

- Lamineren zorgt voor een hoge oppervlakte-uniformiteit voor esthetische producten.

Dikkere coatings verbeteren de waterdichtheid en duurzaamheid, maar kunnen de flexibiliteit en het ademend vermogen verminderen.

(4) Uithardingstemperatuur en -tijd

Onjuiste uitharding kan een slechte hechting, blaasjes of een ongelijkmatige coating veroorzaken. Hoge uithardingstemperaturen zorgen voor een sterke versmelting tussen PVC en stof, maar oververhitting kan het basistextiel beschadigen. Fabrikanten moeten tijd en temperatuur zorgvuldig in evenwicht brengen.

(5) Omgevingsomstandigheden

Blootstelling aan zonlicht, vocht en extreme temperaturen tast geleidelijk de PVC-gecoate stof aan.

- UV-straling kan weekmakers afbreken en kleurvervaging veroorzaken.

- Een hoge luchtvochtigheid kan leiden tot schimmelgroei als antischimmeladditieven onvoldoende zijn.

Daarom is het kiezen van weerbestendige formuleringen essentieel voor buitentoepassingen.

(6) Oppervlaktebehandeling en topcoating

Geavanceerde oppervlakteafwerkingen verbeteren de prestaties door de UV-bescherming, vuilbestendigheid en vlamvertraging te verbeteren. PVDF- of acrylcoatings verlengen de levensduur van het product door de aantasting van het oppervlak te verminderen en het reinigen eenvoudiger te maken.

4. Toepassingen van PVC-gecoate stof

Vanwege de aanpasbare eigenschappen wordt PVC-gecoate stof in diverse sectoren gebruikt:

- Architectuur: Membraanconstructies, dakbedekking en luifels.

- Transport: vrachtwagenzeilen, autohoezen en stoelbekleding.

- Marine: Boothoezen, opblaasbare vlotten en pontons.

- Landbouw: Kasfolies, irrigatietanks en vijverfolies.

- Reclame: Billboards, banners en displaysystemen.

Elke toepassing vereist een specifiek evenwicht tussen flexibiliteit, dikte, weersbestendigheid en kleurstabiliteit.

5. Innovaties en toekomstige trends

De PVC-gecoate stoffenindustrie evolueert met een groeiende nadruk op duurzaamheid, lichtgewicht ontwerp en digitale functionaliteit.

De belangrijkste trends zijn onder meer:

- Milieuvriendelijke weekmakers en recycleerbare PVC-verbindingen om de impact op het milieu te verminderen.

- Hybride coatings die PVC combineren met TPU of siliconen voor betere elasticiteit en koudebestendigheid.

- Slimme stoffen geïntegreerd met geleidende lagen voor sensoren of verwarmingsfuncties.

- Energie-efficiënte productie door middel van oplosmiddelvrije coating- en afvalterugwinningssystemen.

Deze verbeteringen zijn bedoeld om hoge prestaties in evenwicht te brengen met verantwoordelijkheid voor het milieu.

6. Conclusie

De vervaardiging van PVC-gecoate stof is een geavanceerd proces dat chemie, textieltechnologie en precisiecoatingtechnologie combineert. Van het selecteren van de juiste basisstof tot het aanbrengen van geavanceerde oppervlakteafwerkingen: elke stap heeft invloed op de uiteindelijke kwaliteit en prestaties van de stof. Sleutelfactoren, zoals materiaalformulering, coatingmethode, uithardingsparameters en omgevingsbestendigheid, moeten zorgvuldig worden geoptimaliseerd om aan specifieke industriële behoeften te voldoen.

Naarmate de technologie vordert, verschuift de focus naar milieubewuste productie en verbeterde duurzaamheid, waardoor wordt verzekerd dat met PVC gecoate stoffen blijven dienen als betrouwbare, aanpasbare materialen voor een breed scala aan moderne toepassingen. Of het nu gaat om industrieel, architectonisch of consumentengebruik, goed ontworpen PVC-gecoate stoffen zullen een hoeksteen blijven van hoogwaardige textielinnovatie.